在很多应用中,材料的交货条件对诸如退火硬度、淬火和回火条件下的强度这样的机械性能以及耐腐蚀性能和抗氧化性能等都作出了十分严格的要求。本文概述了马氏体不锈钢AISI416的熔炼过程,该钢种是所有不锈钢品种中机加工性能级别最高的钢种。通过在感应炉中冶炼并调整锻造工序中的操作工艺参数,成功开发出了AISI416不锈钢。AISI416 不锈钢适宜于热处理且易于加工,从而降低了其机加工成本。该钢种的低摩擦性能减少了磨损和卡阻,这意味着在多种应 用中它都被认为是最经济的不锈钢品种,甚至在未来的许多应用中它有可能取代AISI410。

AISI416属于铁素体-马氏体钢,与AISI410很相似,其铬含量较AISI 410大约多出0.5%且含有至少0.15%的硫。碳提供了所需的强度, 铬提高了其抗腐蚀能力,硫则改善了其机加工性能。由于影响因素众多,如显微组织、晶粒尺寸、热处理、化学成分、硬度、拉伸和屈服强度以及包括弹性模量、导热系数、热膨胀系数及加工硬化特性在内的其它物理性能等,因此要预测其机 加工性能是很困难的。其它重要的影响因素还包括操作条件、刀具材料和几何形状,以及机加工工艺参数。

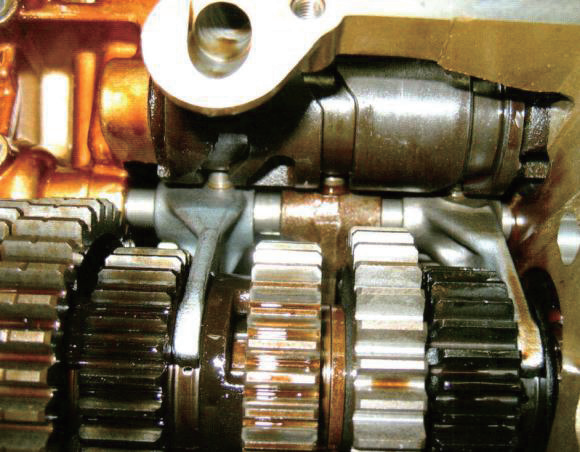

图 1 AISI 416 具有优异的切削性能,因此适合于制作 齿轮、机械零件、阀门及泵等部件

熔炼的注意事项

硫以FeS的形式完全溶解于钢水中,其熔点为1190℃,但在低温的平衡状态下会形成FeFeS共晶体,其熔点为983℃。因此,在对其加 热以进行锻造时,这种低温共晶体会在晶界处析出并熔化从而使钢出现热脆性。我们建议将FeS转化为MnS,因为MnS完全溶于 Fe。MnS 在1400℃左右熔化,但与FeS不同的是,它不会在 熔池中氧含量较高时在晶界处形成任何低熔点共晶体。

在Al ≤ 0.025% 的铝镇静钢中, 同样的MnS会转化成有害的Ⅱ型晶界析出相。但当Al含量增加至≥ 0.030% 时,它又会重新转 化为危害性小得多的角块状Ⅲ型析出相,而不是 晶界膜。因此Al含量应该保持在低于 0.005% 或 者高于0.030%。因为铁合金中本身就含有铝,所以铝在不锈钢中很难保持如此低的浓度。此外, 由于硫本身是很强的脱氧剂,所以其收得率在无 铝钢中会受到影响。FeS向MnS的转化,依赖于高的Mn/S 比。

什么是镇静钢?

镇静钢是指在浇铸前加入添加剂以使其完全脱氧从而使凝固过程中不会出现气体析出的钢。其特点是具有高度的化学均匀性且不会出现疏松缺陷。这种钢被称为“镇静钢”是因为它在结晶器中会安静地进行凝固而不会出现冒气泡的现象。为了便于识别,以“K”作为标记。在本研究中,以铝作为脱氧剂;铝和溶解在钢水中的气体发生反应,生成氧化铝。氧化铝的析出为钉扎 晶界提供了额外的益处,这会阻止晶粒在热处理过程中的长大。

工艺

AISI416是一种铁素体–马氏体类型的钢,锻造过程中同时存在δ-铁素体和奥氏体。δ-铁素体对热加工性能有害,尤其是在低温下,因此Si、Cr 等铁素体形成元素应该尽可能得低。然而,为了保持Cr的收得率,Si含量应该保持在0.30% 以上。可以使用硫磺熔条、FeS(黄铁矿)或MnS(硫锰矿)来向钢中添加硫。鉴于烟气污染和火灾危险,不推荐直接使用硫。硫的添加是在钢包中完成的,同时采用Al(熔池中Al的浓 度为0.030%)进行预脱氧。

由于大多数小型钢厂的浇钢包都很小,因此 我们决定在完成Al还原之后和出钢之前,仅在炉内加入1/2 的量。如果添加剂是粉状,可以将其装入薄壁的锡罐中以便于添加和吸收。这两种制剂的硫含量均在35%~45%。它们不含有任何可以检测出的有害杂质。S 的收得率预计可以达到50%~60%,由于没有脱硫碱性渣,因此硫的收得率有可能更靠近上限。硫的初始目标含量是0.35%(不是0.4%)。目标硫含量在随后的浇铸 过程中会被调整到较低的值。向每吨钢水中添加1kg 的FeS和MnS会使钢水温度降低 0.2℃。为了达到0.4%的S含量,温度估计会降低0.8℃。详细的推荐工艺步骤如下。

(1) 将铬控制在规定范围的下限(12%~14%);

(2)保持低硅,但不要低于0.30%。

(3)硫保持在 0.15%~0.2%;

(4)Mn为1.10%~1.21%;

(5)Al ≥ 0.03%;

(6)建议在Al还原后和出钢前添加1/2 量的FeS或MnS入炉,其余的加入钢包内。如果添加剂为粉状,将其装入薄壁锡罐中,但实际操作应该是在出钢过程中加入;

(7)钢锭脱模后进行空冷,并迅速装炉进行退火。

锰含量

关于锰的最低含量,并没有统一的意见。规范的制定者们同样允许在一定范围内将Mn的最大含量提高至1.25%。炼钢厂可以将Mn/S比保持在 5:1,即将S含量保持在0.20%~0.25%,Mn含量保持在1.20%~1.25%。从热力学角度来说不可能将FeS的含量减少为零,但可以将其控制在一个较低的范围内。当在950~1000℃的温度范围内对钢进行缓慢加热或冷却时,这种晶界的FeS 会发生液化(其熔点为 983℃)。如果将钢在此温度范围内保持或缓慢加热 / 冷却,材料会趋于达到平衡态,此时会形成FeS 熔体,它将会破坏金属的连续性, 因此应该迅速地通过该温度区间。钢锭脱模后应进行空冷,之后迅速装炉进行退火。退火温度应该低于 900℃。

锻造

将钢锭缓慢加热至锻造温度,并避免在950~1000℃的温度范围内长时间保持,因为 此温度范围内FeS有熔化的趋势。在更高的温度下,FeS 在固体铁中的溶解度增大,并重新溶解。在低于900℃时,无须担心液态的形成, 因此在900℃或更低的温度下可以保持更长的时间。以更快的速度加热以及在高温下保温时需要 对其进行细致地监控。保温时间应尽可能的短,根据钢锭尺寸的不同,保温时间最多为1~1.5h。由于硫提高了固相线温度(钢锭开始熔化的温度),所以保温温度应该比AISI410/420不锈钢 的高出25℃。锻造的初始温度应为1150~1180℃,终锻温度应在950℃或更高,这是为了防止因为短时间 的保温和钢中所含有的硫对降低热加工性能所造成的影响,否则可能会出现裂纹。锻造比建议保持在2.6~3.0。为了进一步补偿热塑性的损失,应有必要在锻造期间增加1~2 次的再加热。对双退火锻件进行了超声检测,并未发现异常。在锻件的疑似缺 陷处切下一个直径为1英寸的圆片,并对其进行宏观侵蚀。仅能观察到弥散分布的非常小的球状MnS夹杂物,这种夹杂物是无害的。这不会影响成品的质量,且只会提高其加工性能。