沉淀硬化(PH)马氏体不锈钢的强度等级远远超过奥氏体、铁素体和双相不锈钢,因此其在航空航天、海洋和发电领域有着很高的吸引力。不同于其它的不锈钢,沉淀硬化不锈钢需要在控制加工后通过热处理来达到规定的性能等级。高强度和优异的焊接性能组合使得沉淀硬化不锈钢成为基于熔融的增材制造工艺很受欢迎的一个选择。然而,增材制造零部件的显著差异如沉积态显微结构、热处理响应和机械性能已经被广泛的观察到。这种变化很大程度上来源于粉末原料的使用,粉末原料的氧气和氮气含量水平远高于锻件坯料。即使这些元素并不是典型的受控元素,它们的存在推动了更高等级选相的形成,例如:粉末中高的氧含量导致沉淀和加工热处理后的材料中形成氧化物夹杂。当高氮含量和其它奥氏体稳定元素相结合(镍和锰),可以形成较高水平的残余奥氏体,并且提高了马氏体的起始转变温度。

如果在增材制造中应用这些合金,需要进一步了解成分对凝固和显微结构的演变作用,尤其是在加工后热处理的过程中。在增材制造领域建立一个坚实的知识库,制造出用于关键部位且控制良好的结构和性能的零部件至关重要。

沉淀硬化不锈钢的独特之处是什么

Todd palmer说:“沉淀硬化马氏体不锈钢展示出的强度等级使其从航空航天、海洋到电力领域均有很大吸引力”。

沉淀硬化(PH)马氏体不锈钢在结构和性能上与更常用的奥氏体和双相不锈钢不同。当耐腐蚀性是主要选择标准时,使用这些常用等级,而当腐蚀环境中的强度是更重要的考虑因素时,马氏体不锈钢是首选材料。PH不锈钢的设计强度约为1520 MPa(220 ksi),用于航空航天、海洋、化学、食品加工、发电和造纸行业。

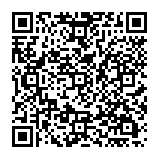

轧制条件下的高强度是通过良好控制的时效热处理过程中,马氏体微观组织中形成纳米沉淀物获得的。最常见的沉淀硬化不锈钢是17-4(UNS 17400)和15-5(UNS 1550),相应的成分如表1所示。两种沉淀硬化不锈钢有些许不同,由于15-5PH不锈钢是一个更新的材料,因此相较于17-4PH性能有所提升。这两种沉淀硬化不锈钢都是镍和铬占据主导地位,且含量相似,这可以使成品具有耐蚀性且易于形成马氏体。时效硬化是通过添加3%-5t%铜来获得,这样在低温热处理时会形成纳米尺寸的铜沉淀物。有效控制的两步热处理工艺包含高温固溶和低温时效步骤,通过两步法来获得需要的机械性能。高温固溶温度大约为1040℃,以此来获得均匀的合金元素分布以及单一的奥氏体组织。马氏体在接下来的冷却过程中会自然形成。由于合金元素对淬火不是特别敏感,马氏体可以在空气中自然冷却形成。

表1 马氏体沉淀硬化不锈钢明确规定的成分总结表(wt%)

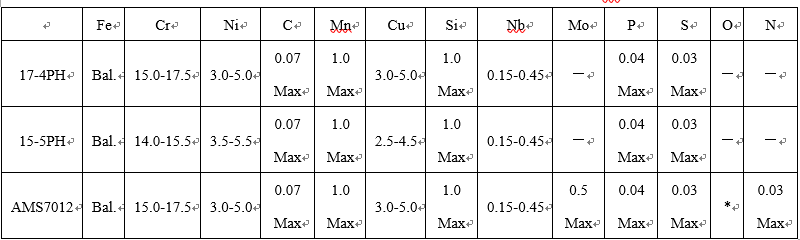

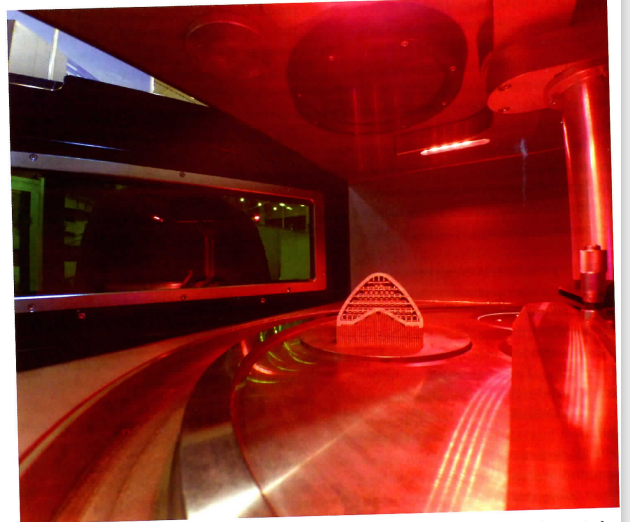

图1 沉淀硬化不锈钢在增材制造中使用很普遍,几乎所有的商用粉末床熔融、粘合剂喷射、定向能量沉积系统制造商都提供17-4PH不锈钢作为一种材料选项

在经过固溶处理后,材料将经历时效处理,处理温度大约为495℃和650℃。这些热处理将会使纳米尺寸的铜在马氏体组织间均匀析出。峰值时效状态或者定义为最高硬度和强度的状态将在更低的时效温度下获得。随着时效温度的增加,铜沉淀变粗,强度和硬度增加,产生过时效的显微结构。即使具有较低的机械性能,在过时效下使用这些钢也是有益的,特别是当需要改善耐蚀性能时。

沉淀硬化不锈钢在增材制造时会发生什么

沉淀硬化不锈钢在增材制造中使用很普遍,几乎所有的商用粉末床熔融(PBF)、粘合剂喷射、定向能量沉积系统制造商都将17-4PH不锈钢作为选择材料。增材制造中许多受欢迎的合金都可追溯到其在粉末成型中具有广泛可用性,这是由于其普遍使用在金属注射成型(MIM)和其它粉末冶金(P/M)工艺中。除合金粉末容易获得之外,17-4PH不锈钢在增材制造中表现出优异的焊接性能,没有典型的固溶裂纹以及其它常见熔焊缺陷。特别是第二个特性,使其成为制造测试零部件和原型的常用合金。

目前增材制造的关注主要集中在PBF工艺的使用。从原型转向大批量生产,特别是使用PBF AM工艺制备零部件,对沉淀硬化不锈钢在增材制造中的应用是一个巨大的挑战。当在沉积状态下表征这些材料时,这些挑战变得尤为明显,因为他们在显微结构和性能上表现出很大的不同。这些不同大多与不可预测的不同数量的残余奥氏体有关,含量范围从接近0到将近97%,此时仅仅从名义上讲是马氏体不锈钢。残余奥氏体量如此大的变化明显影响了磁响应(高的残余奥氏体含量没有磁性)以及最终的机械性能。在具有高残余奥氏体的材料中,工程应力应-变曲线会显示出不连续的屈服现象,类似于相变诱导塑性钢。在这种情况下,当使用传统的机械测试使其处于高应力低应变速率时,残余奥氏体会经历应变诱导相变成为马氏体。残余奥氏体造成如此大的差异也会导致热处理出现明显的不同,而标准热处理几乎不会出现残余奥氏体。在高残留奥氏体水平下,材料不会以相同的方式时效,如果出现最低程度的时效效应,则需要更高的温度才能达到时效峰值。

性能上的巨大差异主要是由于用作增材制造工艺原料的粉末中微合金元素的影响。在轧制条件下,氧和氮的水平不用监测,因为它们在炼钢和热轧过程中持续保持低含量。从另一方面讲,粉末在冶炼和随后的气体雾化工艺中容易受到氧气和氮气的影响。在粉末形成过程中,氩气和氮气都会被使用到,结果就是它们氧和氮含量将比相应的轧制材料更高。

如此高的氧和氮含量可能有着不同的影响。高的氧含量(在粉末中大约可以达到0.04wt%的水平)可以导致粉末颗粒和沉积材料中氧化夹杂物的形成。相似的情况也会在奥氏体和双相不锈钢中发生,但是就这些不锈钢而言,成分对最终夹杂物的类型和结构有着明显的影响。目前对奥氏体和双相不锈钢的研究表明富锰和铬相的演变源于非晶颗粒(粉末和沉积材料)。在HIP加工后,夹杂物转变为析出相,例如在超级双相不锈钢中出现明显的尖晶石相。在沉淀硬化不锈钢中,这些夹杂物的成分和结构则不同,已经发现富含硅和在非晶结构,并且加工热处理后仍一直保持此形态。

另一方面,氮含量范围相当大,从0.01wt%的低含量到接近0.14wt%的高含量。氮含量的这种显著差异是不同材料残余奥氏体、机械性能和时效响应显著变化的主要原因。在大多数情况下,氮含量的差异归因于气体雾化的选择,通常氩气雾化的粉末具有低氮含量,氮气雾化的粉末则具有高氮含量。当雾化气体的选择影响奥氏体不锈钢的流动特性时,熔化过程和气氛使用在电弧冶炼过程中会有更大的影响,需要进行监测。

由于高氮含量的影响尚不清楚,行业和标准组织都要求使用低氮粉末。这种严格的规定要求粉末中的N含量水平需要控制在0.03wt%以下,如表1所示,使热处理后组织更符合在锻件材料中观察到的组织。高的氮含量水平或许并不是负面的,它可以促进合金化进而极大提升机械和耐蚀性能。关键在于使用合适的热处理工艺实现设计的峰值时效状态。在氮含量为0.14wt%的材料中,已经有巨大进展,其处于时效态和沉淀态时在机械性能方面均已超过低氮水平的材料。但无论是低氮还是高氮含量的材料,相较于锻件规定的最小氮含量均显示出相同或者更高的强度和延伸率。但高氮水平材料的机械性能远超低氮水平材料,高于典型标准值的10%或者更多。

图2 沉淀硬化不锈钢在关键应用上更广泛的使用前需要克服一些挑战

展望

和奥氏体与双相不锈钢一样,增材制造工艺生产的沉淀硬化马氏体不锈钢产生的结构和性能与更常见的轧制条件下有很大的不同。然而,沉淀硬化不锈钢要面临额外的挑战,由于它们需要很好控制加工后热处理过程来实现规定的性能。增材制造逐层构建的特点产生了复杂的热工过程,沉积态下的显微结构和轧制条件下有着很大不同。

尽管如此,沉淀硬化不锈钢依旧是增材制造最受欢迎的合金,但在关键应用上更大范围的使用则面临着一些挑战。在这些挑战中,最重要的是最大限度减少成分变化所导致的性能的巨大变化。对于15-5PH和17-4PH不锈钢,需要克服氮和其它合金元素微小变化导致在热处理中产生的热对热变化。这一挑战最终将突出表明跟踪成分和确定可接受成分范围的重要性。提升对显微结构的演变的认识,特别是氮的变化对结构的演变的影响,对不锈钢合金尤其是增材制造关键应用领域是必要的。

需要记住的是,在增材制造和快速凝固条件下,即使像17-4H一样的不锈钢合金都应被视为复杂的多组分合金。需要基于原位和非原位表征和计算建模的新方法来表征沉淀硬化不锈钢复杂的凝固和固态相变。研究人员现在可以使用能够在增材制造小的空间和时间尺度上监测这些转变的先进工具。例如,高分辨率投射电子显微镜提供原子级分辨率,基于同步加速器X射线技术使用原位技术以微秒级时间分辨率捕获相变。这些工具在与计算热力学和数学建模相结合时变得更加强大,研究人员和学者可以开始扩大理解加工条件对复杂合金的影响并将其转化为工业实践。