技术资料

3.3 蠕变损伤产生的硬度变化

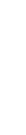

图7给出了蠕变中断和断裂试样标定部位和头部的硬度变化。尽管HR6W标定部位和头部的硬度均随着蠕变寿命分数的增大而提高,但标定部位的硬度增长趋势比头部的大。而对于合金617来说,除了700℃、350MPa的试验条件外,其标定部位和头部的硬度几乎相同。所以我们认为,蠕变韧性很低的合金617的硬度变化很大程度上取决于时效硬化,而不是蠕变应变硬化。

图7 蠕变中断和断裂试样标定部位和头部的硬度变化

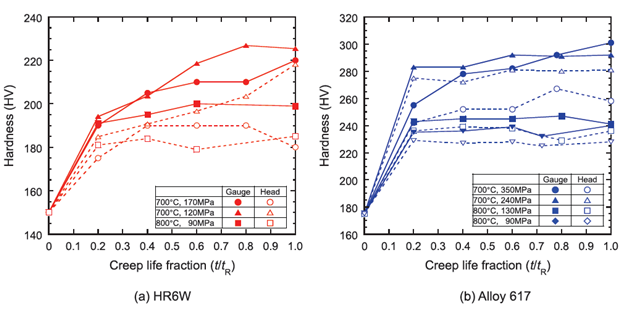

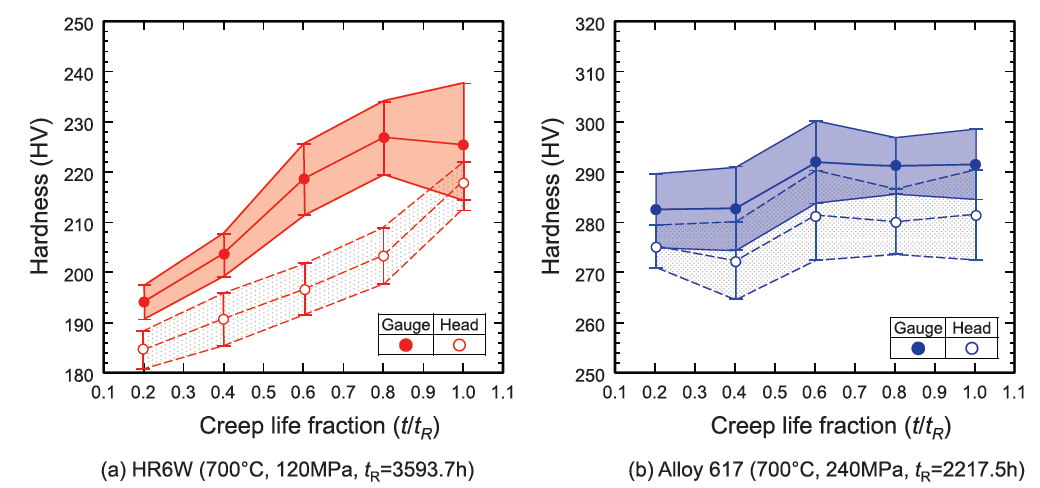

图8给出了700℃、120MPa试验的HR6W和700℃、240MPa试验的合金617蠕变中断和断裂试样标定部位和头部的硬度变化。所有试样的标准硬度偏差均为一个区间。结果发现,随着蠕变寿命分数增大,蠕变应变硬化很大的HR6W的硬度分散范围变大,这似乎是由于局部蠕变应变分布不均匀造成的。

图8 最长蠕变中断和断裂试样标定部位和头部的硬度变化

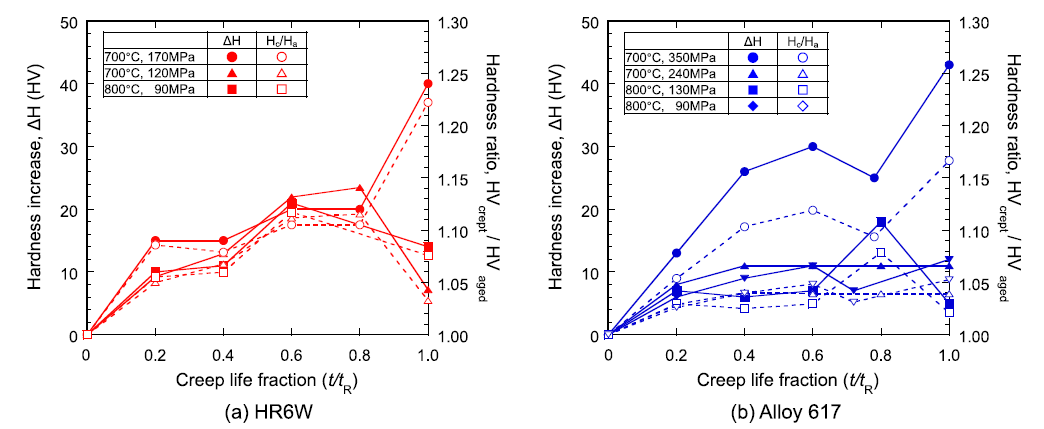

图9给出了蠕变引起的硬度增大(即:标定部位硬度和头部硬度之差)及硬度比(即:标定部位硬度和头部硬度之比)分别与蠕变寿命分数之间的关系。对于HR6W来说,除了寿命分数为1.0时这两个值变化很大外,其他寿命分数下的这两个值都随着蠕变寿命分数增大而增大。对合金617来说,这两个数值的变化都很小,但在700℃、350MPa试验条件下,这两个数值与蠕变寿命分数呈正相关关系。因此,这些参数可以作为评价蠕变损伤的候选指标。

图9 蠕变中断和断裂试样标定部位和头部的硬度增大及硬度比。

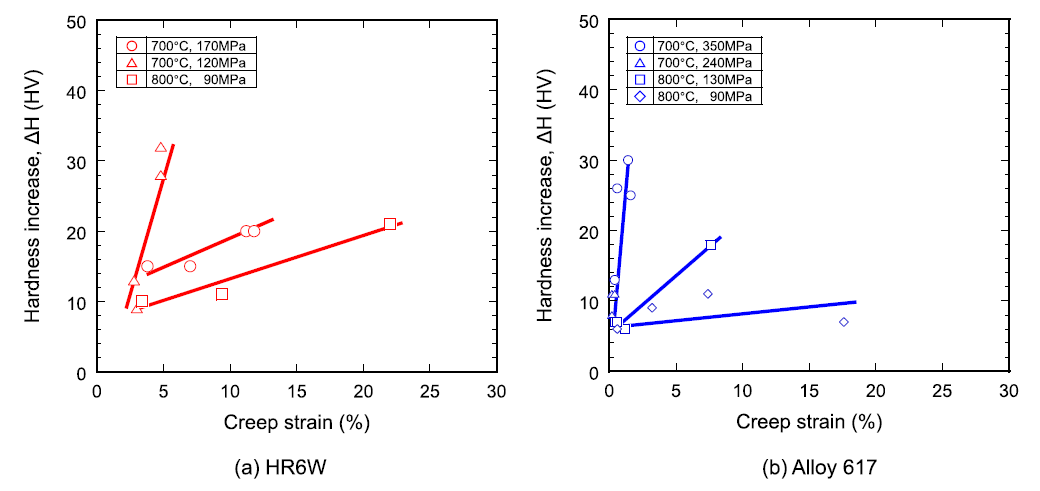

图10给出了HR6W和合金617硬度增大(不包括断裂试样的数据)与蠕变应变之间的关系。每个试验条件下硬度增大和蠕变应变之间的关系各不相同,两种合金在700℃下的硬度增大变化大于800℃断裂试样的硬度增大变化。如果可以通过硬度增大变化来估计蠕变应变,那么则可以通过Ω方法和Monkman-Grant定律用蠕变应变来评价蠕变损伤。由于蠕变引起的硬度增大与蠕变引发的位错密度有对应关系,因此,从一个实际元件的实测硬度中减去时效材料(析出硬化)的硬度就可以估算出硬度增大值。为了使这种方法得到实际应用,需要对实际使用的部件材料进行进一步的硬度测量试验,以建立析出硬化引发硬度变化的数据库。

图10. 蠕变引起的硬度增大与蠕变应力之间的关系

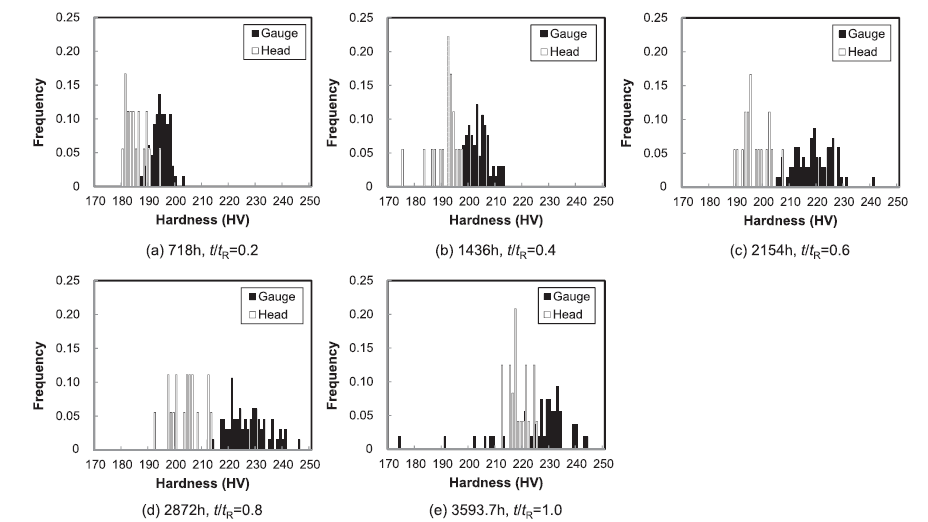

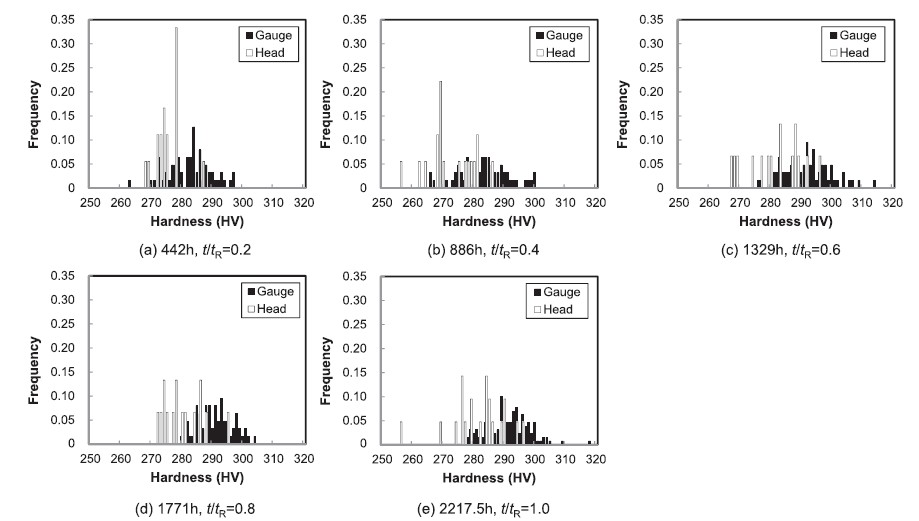

图11和图12分别为700℃、120MPa试验条件下HR6W试样以及700℃、240MPa试验条件下合金617试样的各个蠕变寿命分数的硬度频率分布。在标定部位至少测量了60个点,头部至少测量了20个点。除了断裂试样外,HR6W试样标定部位和头部的硬度之差随着蠕变寿命分数的增大而扩大。而合金617在所有寿命分数下标定部位和头部的硬度差别变化不大。图13对图11和图12所示的HR6W和合金617硬度频率分布进行了分析。结果表明,HR6W标定部位的硬度值分布范围随着蠕变寿命分数的增大而扩大。

图11 700℃、120MPa试验条件下HR6W在各个蠕变寿命分数下的硬度频率分布

图12 700℃、240MPa试验条件下合金617在各个蠕变寿命分数下的硬度频率分布

图13 各个蠕变寿命分数下硬度频率分布的变化情况

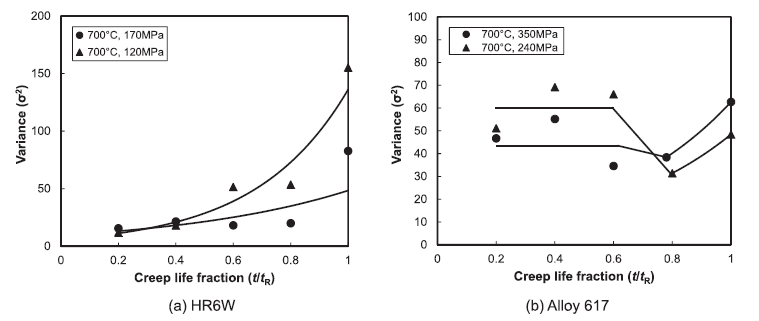

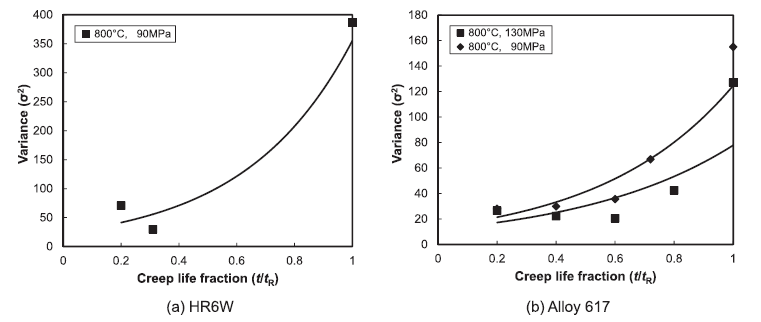

图14和图15给出了700℃和800℃试验条件下每个蠕变试样标定部位硬度分布方差与蠕变寿命分数之间的关系。从图中可以看出,在700℃下,合金617在寿命分数的早期阶段的硬度分布方差很高,在t/tR为0.7时降低,最后在t/tR超过0.7时增大。而HR6W的方差则随着蠕变寿命分数的增大而增大。我们推测,伴随着蠕变变形的位错密度增大导致硬度提高,同时析出相的粗化和蠕变孔洞的形成又造成硬度降低,这是寿命分数后期方差形成的原因。与此同时,在800℃下,这两种合金的方差在寿命分数后期都显著增加。我们认为,800℃下方差的异常变化是析出相粗化和聚集等显微组织加速退化的结果。从以上结果来看,通过测量多点硬度,用统计处理方法计算出硬度数据方差,然后找出方差和蠕变寿命分数的相关性就可以来评价蠕变寿命。

图14 700℃下硬度分布方差与蠕变寿命分数的关系曲线

图15 800℃下硬度分布方差与蠕变寿命分数的关系曲线