装备制造

“建造高性能船舶需要坚固的材料。通常不锈钢不会纳入造船业的考虑范围,但这种情况将会改变。事实上,世界各地政府和企业已开始对一种新型的、低维护成本且环保的船体产生兴趣,这种船体全部采用高强度的含钼超级-和特超级双相不锈钢来建造,而无需增加任何额外成本。”

根据船舶大小及其用途,造船最常用的材料为钢、铝或者碳纤维增强塑料(玻璃钢FRP)。无论哪种,船舶维护通常都特别烧钱,因为船舶一直暴露于水中和潮湿环境中,随着时间的推移,任何建造材料都会发生损坏。钢船坚固耐用,但是钢材较重,需要防腐处理以及大量维护。铝材轻盈,但质地柔软,易产生凹痕,具有严重的疲劳开裂问题,且易腐蚀。玻璃钢非常轻,但是价格昂贵不说,碰到岩石时易裂,一旦船上着火,船体甚至易在火焰中上浮,这种材料寿终正寝时还无法回收。因此,更好、更持续地解决问题的时机已经成熟。

防止污损发生

船舶性能设计时,最关注的方面是船舶重量和船体表面质量。减重可以改善灵活性、最大速度以及燃料消耗。但是,如果船体表面粗糙,水中阻力更大,会使船舶降速,增加燃料消耗。此外,藤壶、海藻和其他海洋生物很容易大面积附着在水下船体上。这个过程被称为“污损”,将船体表面弄得粗糙且凹凸不平,产生更大的阻力。

为了最大程度阻止海洋生物附着生长,水线以下船体通常用杀菌刷漆来处理。这些刷漆不仅能毒死靶标生物,对一般水生生物也极具毒性。即使经过这样处理,海洋生物附着生长也只会减缓,而不能完全消除,仍必须由潜水员定期清除检查。对于商用船舶,则成为每月都要执行的苦差事。防污刷漆本身也会随着时间的推移而失去效力,至少每隔几年就得重新补刷一次,而重新补刷期间需将船拖出水面,而无法运营。但是如今,用特种不锈钢造船提供了替代解决方案。

更轻、更快、更强

SSY企业家 Hasan、Petra 和 Alistair Rosen一直梦想着用全不锈钢建造一艘更加轻盈、更加快速、更加坚固的船只,逐梦过程却充满了坎坷。传统的不锈钢,比如奥氏体钢304或316,在海水中的抗腐蚀性能明显不足。奥氏体钢韧性好,但强度不足。然而,当他们发现超级-和特超级双相不锈钢的性能更胜一筹,特别能将高强度和出色的耐腐性完美相结合时,于是萌生了用不锈钢造船的想法。

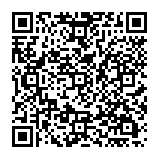

图1 拉筋点焊在船体上,焊接在拉筋上的框架,不与船体直接接触。拉筋的柔韧性使其能够吸收波浪施力,可防止船体变形

图2 船舶内部结构的焊接情况

不锈钢的强度是传统造船用普碳钢的三倍,能显著降低船身厚度,整船重量随即也减轻。但问题是,按常规船舶设计,单薄的船板,无论其强度多大,在承受海浪载荷时都会发生弯曲。

为解决这一问题,他们研究了一千多年前航海维京人的造船技术,及其高效、坚固和灵活的木质船体,从中受到启发。用类似方法设计不锈钢,能使船舶结构既坚固又轻巧。船在水中可毫不费力地滑行,非常省油,并且能承受重大撞击,不会破裂漏水而失去其结构完整性。

双相不锈钢的延展性和吸能特性甚至赋予了船体良好的防弹性能,可确保其变形时化解潜在的冲击而不致断裂。因其防弹和防爆能力得到加强,军事和执法组织也对该船表现出极大的兴趣。

防海水腐蚀

重量轻是采用高级双相不锈钢的主要因素,而其更大优势是无需施加任何保护性涂层即可抵抗海水的严重腐蚀。设计采用的两种双相不锈钢合金中,钼含量均比316不锈钢的2%高。SAF 2507 超级双相钢含钼约4%,而SAF 3207特超级双相钢约含3.5%。这些钼含量显著提高了不锈钢的耐腐蚀性,成为长期处于高氯化物盐含量海水环境中的理想选择。此类钢在海上石油和天然气勘探、以及热带海洋环境中的液压和仪器仪表应用方面业绩斐然。

高效环保

高强度不锈钢也是这些船舶燃油效率大幅提高的原因之一。强度提高意味着所需材料总量比传统船舶结构少很多,例如,长度为 15-25米的高速不锈钢巡逻船需要不锈钢薄板的厚度介于 2-3 毫米之间,这是传统船舶所用钢材厚度的三分之一到五分之一之间。

一般说来,这些敏捷性船只比同类碳钢船重量上要轻约 50%。令人惊喜的是,它们也比铝船轻盈,甚至比通常被认为是最轻的材料-碳纤维增强塑料-制成的船还要轻。

此外,船体的镜面抛光表面最大限度地减少了阻力和摩擦,提高了燃油效率,减少排放,加快速度,更加灵活敏捷,且不会随着时间的推移而性能下降,因为船体非常光滑,使得降低船舶性能的任何海洋生物(例如藤壶)难以附着在船体表面,潜水员不必每个月就得下去清除污损物,也不必每五到七年就得重新补刷有毒防污漆,可显著降低运营成本。

由于超级双相不锈钢不会发生腐蚀,因此也无需维修更换损坏的船舱面板。服役寿命结束时,不锈钢可完全回收再利用,所有这些好处加起来就可在船舶的整个使用周期内节省大量成本,但更重要的是,可显著减少排放并消除了杀菌剂对海洋生物的影响。

攻克焊接难题

采用具有耐腐性的高度结合焊缝将薄壁超级-和特超级双相不锈钢连接在一起是船舶设计核心强度的一部分。SSY与不锈钢生产商、焊条供应商和工业气体公司合作,开发出专业焊接技术。事实证明,这些焊缝的强度与不锈钢薄板和拉筋的强度一样,团队对结果的一致性和质量感到满意。得益于采用重量轻、最优化设计和高效焊接技术,这些不锈钢船的成本与传统铝船、钢船或复合材料船大致相同。将来,随着产量的增加,不锈钢船舶的成本甚至将低于传统建造材料制成的船舶。

图3 停泊在造船厂的原型船不锈钢船体

更大更好的应用

第一艘长达10.8米的Elvira号雏形船,于2014年成功首航试水。这一革命性的船舶设计方法标志着船舶开启更快、更轻、更敏捷的新时代。继首艘雏形船之后,又有两艘长度分别为 7.5 米和 17.5 米的不锈钢船建造完毕,并计划在不久的将来再建造六艘。这些船舶将在美国、欧洲和其它地方的展览和活动中闪亮登场。

海洋应用还有许多其它可从公司开发的耐用且敏捷设计理念中受益的机会,利用太阳能和海浪发电的静浮船体就是其中之一。采用超级双相不锈钢、为瑞典电力公司建造的海浪发电原型船目前正在测试中。已有建议称如果在一个位置采用大约100座这种85米高的浮式结构巨物。船体如用超级双相不锈钢打造,则可在水中停留50年甚至更长时间,期间无需任何维护。

其他应用还可能包括建造更大的船舶,例如长度超过 100 米的超级和大型游艇。远大雄心甚至还将见证巨型船舶的发展,例如集装箱船和油轮。采用镜面抛光的含钼超级双相不锈钢,可减少这些船舶的阻力和重量,为降低燃料消耗,更重要的是减少污染,提供了相当大的机会。据估计,一艘集装箱船(六个足球场的周长)每年可产生多达 5000 吨的硫,相当于5000万辆汽车的排放量。计算表明,双相不锈钢船体可以减少大约20%的燃料消耗和排放。

无论是建造巡逻船还是豪华邮轮,采用含钼超级双相不锈钢的好处都显而易见。轻量化的船体表面非常光滑,在保持其结构完整性和强度的同时,其燃油消耗比传统船舶低得多。同时,无需定期维护保养,也无需重新喷涂有毒的防污漆。由此大大节省了运营成本,也大大减少了对环境的影响。凭借这些优势,超级双相不锈钢在海洋船舶领域的应用前景不可限量。