技术资料

矢部室恒等

摘要:日本冶金工业最新研发出了含7.5Mo的镍基耐蚀合金NAS355N,该合金在高浓度氯化物或者硫酸环境,或者两者混合的极端恶劣的腐蚀环境中依然能够展现出优异的耐腐蚀性能。到目前为止,不锈钢与UNSN10276等高耐蚀镍基合金在耐蚀性能与价格方面都有很大差异,在材料的选用方面没有过多的选择。NAS355N合金以35Ni-23Cr-7.5Mo-3Cu-0.2N为主要成分,其性能与价格均位于不锈钢和高耐蚀镍基合金之间。耐点腐蚀指数PRE(Pitting Resistance Equivalent=Cr+3.3Mo+16N)是衡量材料在氯离子环境下耐蚀性的指标。UNSS31254等6Mo超级奥氏体不锈钢的PRE值约为43,而NAS355N 合金的PRE值高达51,因此NAS355N具有极高的耐氯离子腐蚀性能。同时,由于合金中添加了3%Cu,极大地提高了其对硫酸等还原性酸的耐酸性能。预计今后,该合金将在排烟脱硫装置、船舶的柴油机的SOx减排装置、以及化工领域中将得到广泛应用。

关键词:NAS355N、NAS354N、高耐蚀镍基合金、耐氯化物、耐点蚀性、耐硫酸腐蚀性、防止环境污染装置

1.前言

由于核电站的安全问题以及天然气价格上涨的影响,以燃烧低成本煤炭为主的火力发电厂,预计在今后仍将承担主导地位[1]。煤炭的燃烧会将其中的硫成分转化为硫氧化物(SO2气体)进行废气排放,是造成大气污染的主要根源之一。因此火力发电厂需要安装排烟脱硫装置(Flue Gas Desulfurization)对废气进行脱硫操作。在此装置的SO2吸收塔内,浓缩了燃料中的氯化物,并且为了提高气体吸收率塔内温度一般设置在50~65℃之间。如此高浓度的氯化物与高温并存的环境,使得SO2吸收塔内形成极其恶劣的腐蚀性环境[2]。因此,SO2吸收塔的建造一般采用不锈钢,镍基耐蚀合金或者碳素钢内衬树脂材料,然而304,316L等常用不锈钢容易发生点腐蚀和间隙腐蚀,内衬树脂材料则由于长期磨损需要定期维护。

对于不锈钢和和镍基耐蚀合金,一般使用耐点腐蚀指数PRE(Pitting Resistance Equivalent=Cr+3.3Mo+16N,PRE)来表征材料的耐蚀性能。PRE数值越大,说明材料的耐蚀性能越优异,PRE值大于40的不锈钢称为超级不锈钢。根据组织结构,超级不锈钢一般分为超级奥氏体不锈钢和超级双相不锈钢两大类。目前大部分被开发的超级奥氏体不锈钢中含有约6%的Mo元素以及0.2%的N 元素[3]。以向304钢中添加Mo元素而开发出316L钢为例,添加Mo元素长期以来被用于提升材料的耐局部腐蚀性能[4]。随着时代的发展,不锈钢中Mo的添加量也在不断增加,本公司亦于1997年研发出7.5Mo含量的NAS354N(35Ni-23Cr-7.5Mo-0.2N)合金。廉价元素N作为奥氏体相的稳定元素同样有助于提升材料的耐蚀性能。随着AOD(Argon Oxygen Decarburization)和VOD(VacuumOxygen Decarburization) 高精度冶炼设备的实用化,使得能够更好地控制钢中的N元素,自二十世纪70年代以来N元素便被积极地添加到不锈钢中[5]。但是,过量添加其中任何一种元素均会导致钢中σ相或氮化物的析出,从而引发材料的耐蚀性能恶化[6]。由于这些析出物对温度非常敏感,在材料使用过程中,特别是对焊接部分尤其要注意。另外,众所周知Cu元素有助于提升材料的耐硫酸腐蚀性能[7],因此一些含铜量达数百分比的钢种被开发并应用于硫酸露点腐蚀的环境中。

本公司最新研发出以23Cr-35Ni-7.5Mo-3Cu-0.2N为基本成分的NAS355N合金,即使在含有高浓度氯化物、硫酸或两者并存的恶劣腐蚀环境中,如烟气脱硫装置的SO2吸收塔内等,该合金依然表现出优异的耐腐蚀性能。本文将介绍NAS355N的合金设计,及其耐腐蚀特性。

2.NAS355N的合金设计

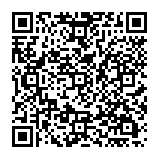

NAS355N合金是以本公司的专利合金NAS354N(35Ni-23Cr-7.5Mo-0.2N)为基础进行设计开发。为配合新合金NAS355N的开发,本实验选用了从普通不锈钢到镍基耐蚀合金共计13种材料进行对比,各材料的主要化学成分如表1所示。其中普通不锈钢选择了代表性的304和316L,双相钢选择了UNS S32205和UNS S32750,超级奥氏体不锈钢选择了UNS S31254、UNS N08926、NAS254N、UNS S32050、NAS354N以及 UNS S32654,镍基耐蚀合金则为UNS N08825和UNS N10276。在实验室中将10kg的合金锭进行熔炼,高温锻造,低温轧制,退火和酸洗,制备出厚度为2mm的冷轧板。空气环境中将304和316L在1150℃,两相钢UNS S32205和UNS S32750在1070℃,其余材料在1150℃退火1分钟,强制空冷后用硝酸氢氟酸进行除氧化皮处理。

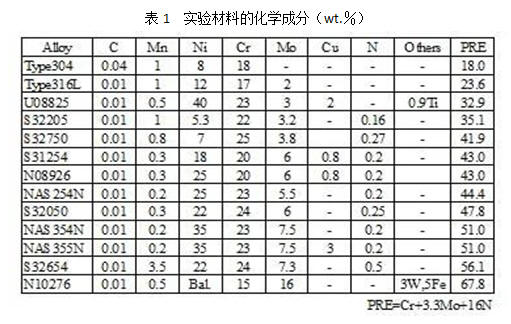

如前言所述,对于排烟脱硫装置中的SO2气体吸收塔等恶劣的腐蚀环境,要求材料能够同时满足耐氯化物的点腐蚀和耐硫酸的全面腐蚀。首先,通过测定材料的临界点蚀发生温度CPT(Critical Pitting Temperature)对耐点蚀性能进行评价。本报告采用在25%Cl-水溶液中测量点蚀电位的方法测定CPT。各种材料的CPT与PRE的关系如图1所示。由图1可知,CPT与PRE之间有着良好的相关性。随着PRE的增加,CPT成直线上升。普通不锈钢304和316L的CPT均在室温以下,而镍基耐蚀不锈钢UNS N10276的CPT高达95℃, 新合金NAS355N的CPT在两者中间位置达到55℃,比通常的6Mo超级奥氏体不锈钢高出5~25℃。

其次,材料的耐硫酸性能是通过在80℃, 80%H2SO4中24小时浸泡试验来进行评价。图2表示了Cu的添加量对NAS354N(35Ni-23Cr-7.5Mo-0.2N)合金耐硫酸性能的影响。从图中可以看出,随着Cu添加量的增加,合金在硫酸中的腐蚀速度明显降低,即耐硫酸性能得到显著提高。当Cu的添加量达到1.3%时,耐硫酸性能得到显著明显改善,此时腐蚀速度仅为无Cu材的一半左右。但是要达到与UNS N08825和UNSN10276同等程度耐硫酸性,Cu的添加量必须增加到3%。

根据以上结果,图3归纳了本实验中各材料的耐点蚀性能和耐硫酸性能。从中可以看出,虽然UNS N10276合金兼具极高的耐点蚀性和耐硫酸性,但Ni和Mo元素的高含量导致该合金成本非常高昂。本公司专利合金NAS354N与其他超级奥氏体不锈钢相比,虽然CPT为70℃拥有非常高的耐点蚀性能,但是耐硫酸性能与UNS S31254或UNS N08926相比有所不及。UNS N08825虽然和N10276有同样良好的耐硫酸性能,但是CPT明显低于超级奥氏体不锈钢,因此完全不能应用于含氯化物的腐蚀环境中。由图3可以看出,本公司新开发的NAS355N合金在保持了NAS354N高耐点蚀性能的同时,通过高含量Cu元素的添加使其兼具与UNS N10276同等程度的优异耐硫酸性能。

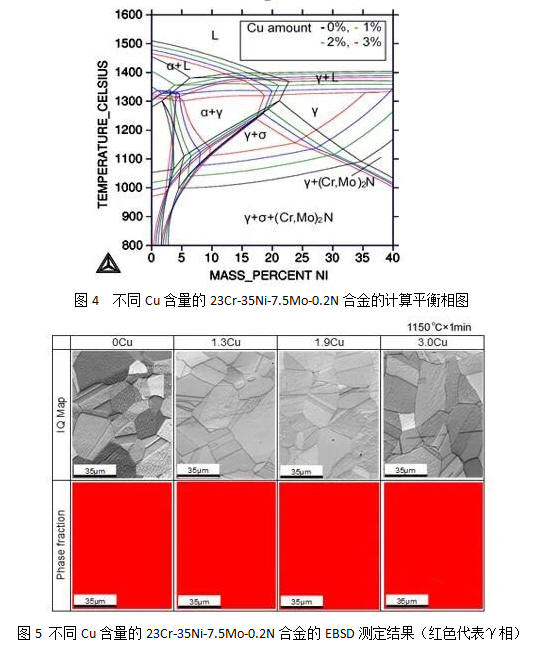

另外,为了明确NAS354N合金在添加Cu后其γ相的稳定区域,我们首先通过Thermo-Calc®计算探讨了不同Cu含量的添加对23Cr-35Ni-7.5Mo-0.2N合金的拟2元系平衡相图,其计算结果如图4所示。从图4中可以看出,随着Cu含量的增加,γ单相区急剧缩小,同时Cr、Mo型氮化物更容易析出。在此我们没有过于相信计算,而是通过试验验证了γ相稳定区域。

首先,为了确认氮化物是否析出,利用电子背散射衍射(Electron Back Scattered Diffraction Pattern,EBSD)技术对含有不同Cu含量的23Cr-35Ni-7.5Mo-0.2N合金,经1150℃×1min加热后的组织进行了分析,其结果如图5所示。观察倍率为500倍,扫描步长为0.2μm。从图5的EBSD测定结果中可以看出,各材料均为γ单相组织,未检测到氮化物的析出。这与计算的平衡相图的结果有所差异可能是计算所使用的热力学数据不足所致。

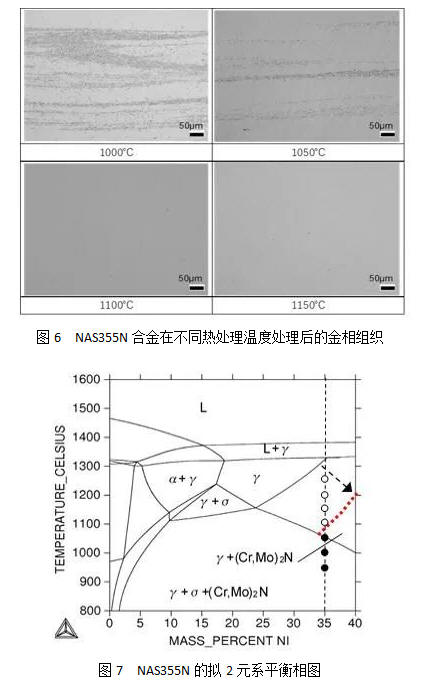

与此同时,由图4中的无Cu材(即NAS354N合金)的平衡相图可以看出,为了确保γ相有一定的稳定区域,Ni的含量应该维持在35%左右,当Cu的含量为3%时Ni的含量应该在24%左右。为此,将NAS355N(23Cr-35Ni-7.5Mo-0.2N-3Cu)合金在950~1250℃温度区间内各进行25分钟热处理后,在200倍光学显微镜下对KOH电解腐蚀后的金相组织进行观察,以此来确认是否有析出物的存在。如图6所示,在950,1000和1050℃热处理的材料中确认了析出物的存在,在1100℃以上的材料中没有发现任何析出物。这意味着实际的γ相的稳定区域不像计算相图那么小,含有3%Cu的新合金NAS355N在1100℃以上热处理后可获得无析出物的γ单相组织。这不仅确保了耐硫酸腐蚀性所要求的高Cu含量,同时使新合金制造更容易、使用更稳定。

经实验数据矫正的NAS355N合金的γ相区域如图7表示。图中实心圆点表示有析出物存在,空心圆点表示没有析出物存在。NAS355N合金的γ单相区为图中以箭头和红虚线所表示的区域,即Ni含量更高,温度更低的区域。

综上所述,新开发的NAS355N合金在1100℃以上热处理后可以得到无析出物的γ单相组织,并且同时具有高耐点蚀性和高耐硫酸性的优异性能。

3 NAS355N耐蚀性评价

3-1 实验材料

以表1中的材料作为对比,对新开发的NAS355N合金的耐腐蚀性能进行评价。

3-2缝隙腐蚀实验

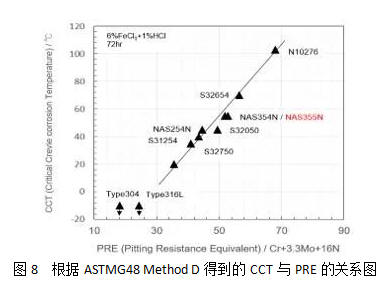

缝隙腐蚀实验按照ASTM G48 Method D标准,在6%FeCl3+1%HCl溶液中浸泡72時間,缝隙夹具采用Type B,拧紧力矩为0.28N・m,并以5℃为增量调整温度获得临界缝隙腐蚀温度CCT(Critical Crevice corrosion Temperature)。实验得出的PRE和CPT的关系如图8所示。图中材料的PRE与CCT显示了良好的相关性,UNS N10276合金的CCT为103℃,拥有极高的耐缝隙腐蚀性能。304和316L钢在实验温度-10℃便发生缝隙腐蚀,由于实验室中不能进行低于-10℃的测试,因此认为304和316L钢的CCT在-10℃以下(如图8中箭头所示)。新合金NAS355N的CCT为55℃,比通常的6Mo超级奥氏体不锈钢高出10~20℃,具有仅次于N10276合金的耐缝隙腐蚀性能。

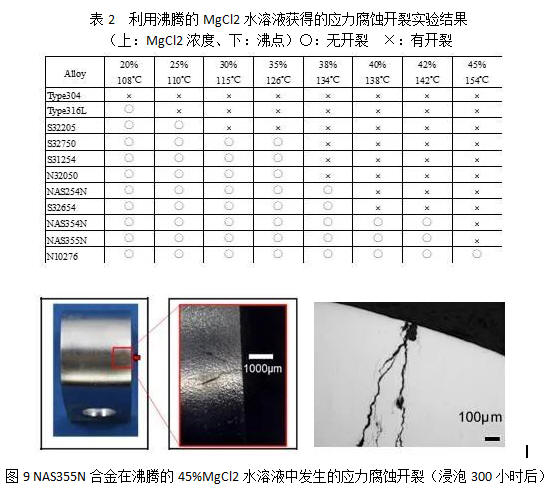

3-3应力腐蚀开裂实验

应力腐蚀开裂测试采用U型弯曲试样在浓度为20~45%的沸腾MgCl2水溶液中进行,测试时间均为300小时。试验后将样品头部在10倍显微镜下观察是否发生应力腐蚀开裂。应力腐蚀开裂实验的结果如表2所示,测试后NAS355N样品的裂纹以及断面组织图如图9所示。304不锈钢在浓度为20%的溶液中发生开裂,而N10276即使在45%的饱和溶液中依然没有开裂。新合金NAS355N在浓度至42%时仍没有开裂,说明其耐应力腐蚀开裂性能非常优异。从图9中可以看出,试验后应力腐蚀开裂沿着试样弯曲方向,即与拉应力方向垂直发生。由断面组织可看出应力腐蚀开裂的起点为点蚀部位。而高PRE值可以有效抑制点蚀的发生,如前面所述NAS355N有着高达51的PRE值,这可以从一个侧面解释该合金很难发生应力腐蚀开裂得原因。另外,NAS355N合金含有高达35%的Ni,Ni含量高也是抑制应力腐蚀开裂得另一个主要原因。

3-4 硫酸腐蚀实验

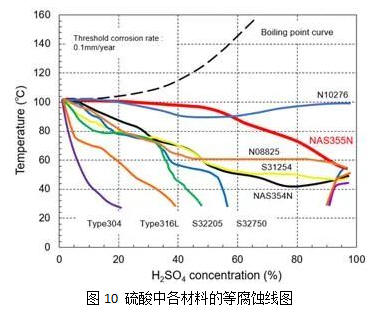

在浓度为5~96%的H2SO4溶液中进行硫酸腐蚀实验。温度区间为20℃到各浓度硫酸溶液的沸点之间,实验时间为24小时。样品尺寸为2mm×20mm×25mm,用SiC400号砂纸湿式研磨。通过实验前后样品重量的变化计算出腐蚀速度。图10表示以0.1mm/year的腐蚀速度为临界值做成等腐蚀线图(Iso-corrosiondiagram)用来表示温度与硫酸浓度的关系。如图所示,304不锈钢仅仅能承受浓度为20%的硫酸,

而含有Cr、Ni、Mo、Cu较多的合金可以承受更加严苛的环境,其中UNS N10276镍基合金可以承受大范围浓度的硫酸溶液。NAS355N的耐硫酸腐蚀范围比其他超级奥氏体不锈钢NAS185N和NAS354N、乃至镍基合金825要大很多,仅次于镍基合金UNS N10276,这充分显示了3%Cu添加的作用。

4 焊接 部的耐腐蚀性

4-1 实验材料

将表1中的UNS S31254、NAS354N、UNS S32654、以及NAS355N合金的2mm冷轧板,利用自动TIG焊制备无添加焊丝的焊缝。焊接条件为:电流120A,速度200mm/min,Ar气体流量12L/min。

4-2 硫酸腐蚀实验

由焊接后的冷轧板加工出2mm×20mm×25mm的样品,将焊缝研磨直至表面平整之后,与母材一样用SiC400号砂纸进行湿式研磨。然后在80℃,80%H2SO4溶液中浸泡24小时后,通过测量样品重量的变化来计算腐蚀速度。

4-3 实验结果

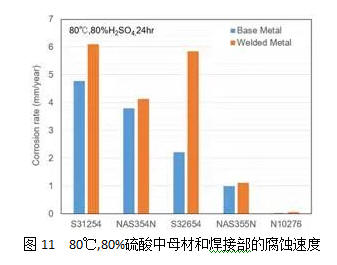

通常的高耐蚀材料都要在焊接后使用。由于母材一旦焊接,焊缝的凝固组织就会产生成分偏析。偏析的成分分布会造成耐蚀性的劣化。如图11所示,5种材料的焊接部与母材相比,在硫酸腐溶液中的腐蚀速度都有所增加。除镍基合金UNS N10276276外,NAS355N焊缝的劣化程度最小,而且腐蚀速度远低于其他材料的焊缝,焊缝显示出良好的耐硫酸腐蚀性。

4-4 考察

高耐蚀合金作为结构材料在其制作中,除了不锈钢或者合金本身的耐蚀性,焊接部的耐蚀性也必须加以明确。一般而言,耐蚀材料在焊接过程中由于受热影响组织发生变化,导致焊接部的耐蚀性与母材相比有所降低。从图11的耐硫酸实验结果可以看出,耐蚀性的降低程度会根据材料不同而有所差异。UNS S31254焊接部的腐蚀速度为母材的1.28倍,NAS354N为1.09倍,UNS S32654为2.63倍,而NAS355N为1.13倍。另一方面,虽然新合金NAS355N焊接部的腐蚀速度与母材相比增加为1.13倍,但是绝对值(1.12mm/year)较低,说明该合金即使在焊接后也依然保持了较高的耐硫酸性能。NAS354N母材(3.79mm/year)与焊接部(4.14mm/year)腐蚀速度均相对较高,而焊接部的腐蚀增加速度为较低的1.09倍。UNS N10276合金即使在焊接后依然表现出极高的耐硫酸性能。由此可以推断在焊接后该合金的耐腐蚀特性并没有明显恶化。

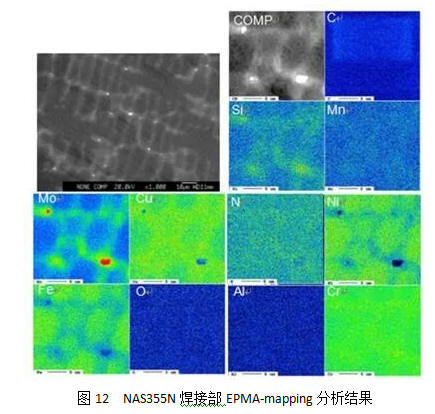

不同材料在焊接后的耐硫酸性能变化是与金属组织变化相关。NAS355N合金焊接部的EPMA- Mapping的分析结果如图12所示。COMPO像中观察到的白色析出物通过Mapping分析可以判断为Mo、Si、Cr与富集的σ相。

图13表示了NAS355N与NAS354N焊接部通过EBSD分析得到的结果,图中确认了σ相的析出,并且析出量分别为0.6%与0.5%。NAS355N与NAS354N均含有35%Ni,从图4的平衡相图可知35%Ni的奥氏体相对稳定,同时σ相不容易析出。因此可以看出NAS355N和NAS354N由于Ni含量较高,奥氏体相的稳定性较高,从而使母材和焊接部的耐硫酸性能不会有显著变化。

5. 总结

实验结果表明,本公司最新研发的镍基合金NAS355N,其主要成分为23Cr-35Ni-7.5Mo-0.2N-3Cu。该合金同时具有优良的耐点蚀性、耐缝隙腐蚀性、耐应力腐蚀开裂性以及耐硫酸性,既兼具耐高氯化物腐蚀与耐硫酸腐蚀特性。到目前为止,在不锈钢的耐蚀性无法满足要求的腐蚀环境中,没有合适的材料可以选择的情况下,一般会超规格地采用以UNS N10276为代表的镍基耐蚀合金。新合金NAS355N与现有的不锈钢相比,Mo含量高达7.5%从而可获得较高的耐局部腐蚀性,同时因为Cu含量达到3%而具有优异的耐硫酸性。另外,其Ni含量保持在35%,仅为传统高镍基耐蚀合金的一半左右,具有良好的性价比。

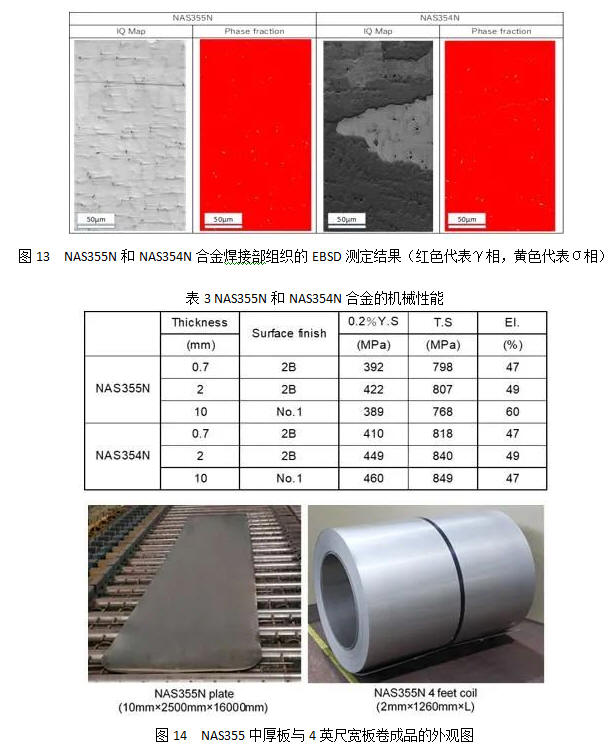

参考文献表3列出了NAS355N和NAS354N合金的机械性能。两种材料均显示有良好的强度与塑性。在实际生产中已经完成了NAS355N合金板材和冷轧卷材的制造。实际制造例如图14所示,10mm厚、2500mm宽的中厚板和2mm厚、4英尺宽的板卷。未来期望新合金NAS355N能够在苛刻腐蚀环境中得到应用。

[1] International Energy Agency:Key World Energy Statistics 2019

[2] Nickel Development Institute:Nickel containing materials in flue gasdesulfurization equipment

[3] 矢部室恒、根本力男、北川尚男、玉田明宏:腐食センターニュース,(2012)059,1

[4] 遅澤浩一郎:Journal of the Society of Materials Science, Japan,Vo.60, No.7 (2011)

[5] 野田俊治:第190回西山記念講座(2006)

[6] 遅澤浩一郎:防蝕技術Vol.20(1971)No.5

[7] 渡邉隆之:ふぇらむVo.25(2020)No.8

(摘自:《不锈》2021年第三期)