技术资料

1 前言

“高性能不锈钢”属于不锈钢家族,在各种腐蚀性介质中耐腐蚀性能明显优于标准不锈钢如304L(含18%铬和8%镍,18-8)和316L(铬镍含量与304类似,另外含2%钼,18-10-2)。它们在氯化物介质中耐点蚀和应力腐蚀断裂性能方面的优势十分明显。通过采用高含量的铬、镍、钼和氮获得足够的耐腐蚀性,通过在生产过程中采用非常低的碳含量保持耐蚀性同时兼顾热加工和焊接性能,达到了上述的特性。钢铁熔炼和精炼技术的出现,使较为经济地生产很低碳含量钢种和精确控制成分成为可能,由此实现了高性能不锈钢的商品化。这些技术包括真空熔炼、电子束熔炼、电渣重熔以及当今大量生产最值得注意的真空氧脱碳(VOD)和氩氧脱碳(AOD)技术。自20世纪70年代起,这些高性能不锈钢在数量、技术和商业上的重要性不断增加。本系列文章向那些对材料性能有较高要求(超过了标准不锈钢性能范围)以及想了解高性能不锈钢的工程性能和腐蚀性能的人们介绍高性能不锈钢。

高性能不锈钢主要有三类:奥氏体、铁素体和双相(奥氏体—铁素体)不锈钢。三类不锈钢有一般的共性,也有各自不同的耐腐蚀性和其它特性。因此,其目前和潜在的应用非常广泛,每一类钢和每一种钢都可以针对某一特定的需要,提供最佳的性能。

高镍奥氏体不锈钢一般用于强酸设备和耐氯化物点蚀和应力腐蚀断裂。带有酸冷凝液的烟气清洗装置或含有强氧化剂的酸性溶液如纸张漂白工艺中常常选用这种钢种。当现场加工制作是重要考虑因素时,奥氏体不锈钢比较有利,因为它们易于焊接,这类钢种广泛用于焊接质量极其重要的海上石油和核电站管道。如果需要用薄板,则一般铁素体钢种的成本效益最好,所以它们已用作多种热交换器的制管材料。在要求强度的场合,通常选双相不锈钢,它们用于化学加工工业的压力容器,在热交换器上的应用也日益广泛。所有这三类高性能不锈钢具有宽应用范围的抗氯化物点蚀和应力腐蚀断裂性能都优于304和316不锈钢,因此制造加工方面的考虑常常决定了氯化物设施的最终选材。

与304和316不锈钢相比,高性能不锈钢在冶金学和加工方面的技术要求更严格。这是由钢本身的性质和它们应用的苛刻环境所决定的。要想成功地使用高性能不锈钢,有必要透彻地了解它们。本系列文章为在特定的应用中选取最佳的材料提供了帮助,为所选钢种的加工和应用提供了指南。由于应用的错综复杂和大量钢种的出现,本系列文章仅仅作为一个初步的指南,读者可以向材料制造商咨询,全面了解每种材料的优势、局限性和具体要求。

2 分类和牌号

2.1 高性能奥氏体不锈钢

高性能奥氏体不锈钢与标准奥氏体不锈钢有许多共同的特点。这些钢种在退火状态下主要是一个单相、面心立方体的奥氏体结构,没有磁性。这种结构的特点在于其相对较低的屈服强度,较高的加工硬化率和较高的抗拉强度,良好的塑性和成形性,特别是良好的低温韧性,热处理不能使其硬化(或强化)。

与标准奥氏体不锈钢相比,除了耐腐蚀性不同之外,另一个主要的不同之处在于高性能钢种在高温下迅速形成二次相,这些相可能对某些力学性能和耐腐蚀性能有损害,因此,这种不锈钢的使用温度不应超过500℃。此外,高温操作如锻造和焊接时应注意避免这些有害相的形成。

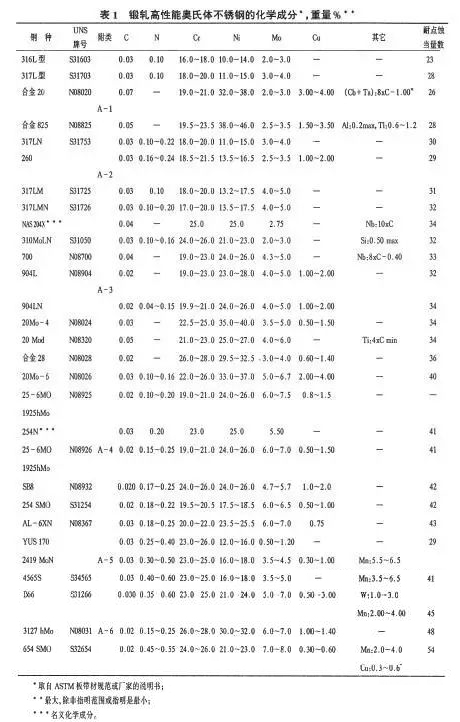

表1列出了一些著名的锻造高性能奥氏体不锈钢,各钢种标出了其常用名称、UNS牌号。许多钢种当初开发后都申请了专利,有些专利目前仍然有效。表中显示的化学成分范围与最常用的ASTM标准A 240一致,表中显示的惟一含量值是生产厂商提供的“典型值”。

表1的钢种按照钼、铬和氮含量增加或PRE值增加的顺序排列。

PRE值指的是耐点蚀当量数, 其定义为PRE=%Cr+3.3%Mo+16%N,%为重量百分比。在氯化物介质中, 较高的PRE值不完全定量地表示出较高的耐局部腐蚀能力。根据耐局部腐蚀能力的相似程度,这些钢种又被分成6个分组,对这些分组的描述如下:

① A-1组奥氏体不锈钢

这一组的不锈钢主要用于热的高浓度硫酸溶液介质。所需的耐腐蚀性主要通过较高的镍含量获得。铬、钼含量与316不锈钢相当的20Cb-3和合金825在耐局部点蚀和缝隙腐蚀方面并不比316不锈钢占优势。随着镍含量的增加,它们耐氯化物应力腐蚀断裂的能力逐渐增加。它们在要求良好的耐硫酸或应力腐蚀断裂性能的化工应用领域表现出色,这方面的应用已有很长历史。

② A-2组奥氏体不锈钢

与316L或317L相比,这些钢种如317LMN,在卤化物介质中的耐局部腐蚀性能有所提高,通过采用较高的钼含量和氮含量实现了这一点。氮元素在改善耐腐蚀性的同时,还能够使奥氏体稳定化,所以可以减少镍的用量,达到最经济的的效果。这些钢种的性能比316L提高了,而费用适中,广泛用于在中等点蚀性介质条件下运行的烟气脱硫装置(FGD)的吸收塔。

③ A-3组奥氏体不锈钢

这组不锈钢如904L,镍含量在10%以上,具有全面的、平衡的耐还原性酸和氯化物应力腐蚀断裂性能。铜的添加,进一步增加了它们耐还原性酸的能力。

④ A-4组奥氏体不锈钢

这一组不锈钢通常被称为6%钼不锈钢,包括AL-6XN, 1925 hMo,25-6MO和254 SMO等, 最初是为耐室温下海水和纸浆漂白设备介质的局部腐蚀而设计的。通过添加相对较高含量的氮、铬和钼,使其PRE值在40~43之间而达到以上要求。这组钢镍含量高,有助于奥氏体的稳定,因此也具有良好的耐一般酸腐蚀的能力和良好的耐氯化物应力腐蚀断裂的性能。该组钢中含氮量高的钢种比不含氮的钢种具有明显的强度优势。这类钢广泛用于海水管道和海水热交换器、纸浆漂白设备以及各类化工厂和电厂等。

⑤ A-5组奥氏体不锈钢

这组钢的主要特点是高强度,例如4565S。它是通过含量为0.25%~0.50%的氮的固溶强化作用实现的。根据铬、钼和镍含量的不同,它们的腐蚀特性有很大的不同。镍含量较低(12%~18%)的钢种,其耐氯化物应力腐蚀断裂的性能相当于A-2组的不锈钢。

⑥ A-6组奥氏体不锈钢

这组不锈钢,如654 SMO,代表了目前所有高性能不锈钢中的最高性能。它们将高强度和突出的耐局部腐蚀性能结合在一起,同时具有良好的耐应力腐蚀断裂和耐酸腐蚀性能。它们能够耐45%的沸腾氯化镁试验溶液的应力腐蚀断裂,能够在温度大大高于室温、存在严重缝隙的条件下耐海水的局部腐蚀。它们耐局部腐蚀的能力接近于镍基合金的最佳值,同时强度要高得多。这些较新的钢种对于解决垫片接缝、较高温度下的海水处理系统以及许多高压下运行的装置发生的缝隙腐蚀问题,具有突出的潜力。

2.2 高性能铁素体不锈钢

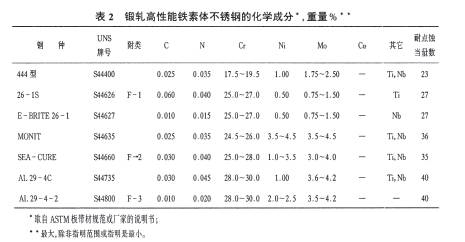

高性能铁素体不锈钢除了有少量稳定化的碳化物和氮化物外,具有完全的铁素体显微结构。这种铁素体结构的独特特性在于其很好的耐氯化物应力腐蚀断裂性能,但是它的韧性有限。大断面或晶粒效应以及脆性的二次相的析出会进一步降低其韧性。由于韧性有限,这些钢种通常不生产成中厚板。开发这些钢种,是为了以低于高镍奥氏体合金的价格得到优于18-8不锈钢的耐应力腐蚀断裂和耐点蚀性能。它们一般只用于热交换器管形材料或薄板,热处理不会使它们硬化,但在退火状态下,它们显示出高于许多奥氏体不锈钢的强度。表2按照耐氯化物点蚀性能增加的顺序,列出了主要的锻轧铁素体钢种。

① F-1组铁素体不锈钢

这类不锈钢,如E-BRITE 26-1,其耐局部腐蚀能力与316不锈钢相似,但耐应力腐蚀断裂的能力大大优于后者。这种良好的应力腐蚀断裂性能使其可用于热的浓缩碱溶液和含氯化物的溶液。

② F-2组铁素体不锈钢

这一组不锈钢,包括SEA-CURE,为耐常温海水的局部腐蚀而设计,广泛用于电厂的海水冷却冷凝器。由于它们铬含量高,钼和镍含量适中,对强有机酸和氧化性的或中等还原性的无机酸也有很好的耐蚀性。但是这些钢种中的镍降低了耐氯化物应力腐蚀断裂的性能,增加了对形成有害的二次相的敏感性。所有的这些铁素体不锈钢在氯化钠试验溶液中,都能够耐应力腐蚀断裂,但由于其镍含量为0.5%-4.2%,可能无法耐氯化镁试验溶液的应力腐蚀断裂。

③ F-3组铁素体不锈钢

如同A-6组的奥氏体不锈钢,这一组中的AL 29-4-2,是为了达到铁素体不锈钢综合性能的最高水平而设计,它兼具良好的耐局部腐蚀和耐酸腐蚀性能。

2.3 高性能双相不锈钢

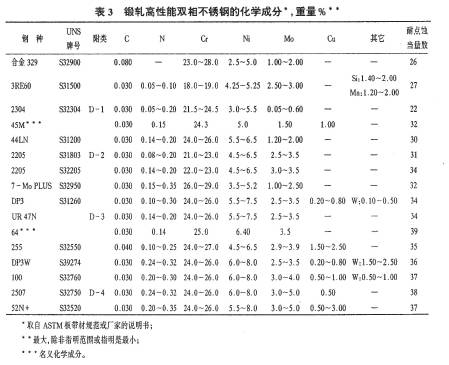

双相不锈钢钢种从冶金学的角度被设计成退火状态下的显微结构包含大致相同比例的奥氏体和铁素体,通过将镍限制在适度的低含量、增大铬的含量至22%~26%而达到这一点。钼含量保持与317L不锈钢大致相同。所以,PRE值若高于30,主要是因为铬和氮含量较高引起的。双相结构表现出两相各自占优势的特性。最重要的是,这些钢种具有非常高的强度和可使用的塑性和韧性。因为它们的镍含量不是很高,所以它们以适度的价格将强度、耐均匀腐蚀和耐应力腐蚀断裂性能很好地结合在一起。和奥氏体类不锈钢类似,热处理不会使这些双相钢种硬化。双相不锈钢的加工要注意避免二次相的损害及维持奥氏体相和铁素体相大致等量的平衡。在这方面,它们比奥氏体不锈钢要求更严格。表3列出了主要的锻轧高性能双相不锈钢。

① D-1组双相不锈钢

此组只有一个钢种即2304。尽管2304的耐腐蚀性能并不比标准的奥氏体不锈钢更好,但仍然把它算作高性能不锈钢,因为正如所有的第二代双相不锈钢一样,低碳高氮的2304比早期的双相钢种更好地兼顾了加工性能和腐蚀特性。它易于焊接,与316L或317L相比,它强度更高,耐应力腐蚀断裂性能更好。

② D-2组双相不锈钢

这一组的双相不锈钢,特别是2205,是双相不锈钢中最有用的钢种,因为它兼具腐蚀特性、加工和价格方面的优势。它们在加工和耐腐蚀性方面具有多种适应性,耐应力腐蚀断裂性能优于316不锈钢。

③ D-3组双相不锈钢

这些25Cr的双相不锈钢,如Ferralium255,比D-2附类的钢种铬含量高,因而耐局部腐蚀能力更强。但一般认为它不能耐受苛刻环境下的海水腐蚀。铬能够很好地耐氧化性酸腐蚀,这组钢需要较高含量的镍来平衡较高含量的铬,这样耐还原性酸腐蚀的能力也得到改善。铬含量高的缺点是加速了有害相的析出动力学,因此,涉及热处理的加工需要精确地控制温度条件。在某些情况下,快速析出动力学可能会限制有效断面尺寸。

④ D-4组双相不锈钢

这一组的不锈钢是双相不锈钢中合金化程度最高的一组,高含量的铬、钼、镍和氮产生的耐腐蚀性是所有双相不锈钢中最好的,并且强度比任何高性能不锈钢的强度更高。因为这个原因,有时将这组钢称为超双相不锈钢。它们在常温海水介质中耐点蚀和缝隙腐蚀的能力与A-4组的6%钼奥氏体不锈钢相似,屈服强度超过550MPa。但是由于它们的高合金含量,它们在热加工工艺方面的限制甚至比D-3组的钢种更严格。